行业故事

大型商用飞机设计中的性能、进度、成本难题

像大多数行业一样,大型商用飞机行业在过去的一百年里经历了重大的变革。但过去的35年意义重大,给该行业的参与者带来了许多严峻的挑战。考虑一下这些:过去的一个重要的参与者,洛克希德,今天在这个市场上找不到。在20世纪70年代末,一个新兴的企业集团,空中客车,从无到有,今天已经成为主要的航空运输制造商。与此同时,波音在1997年合并了其前主要竞争对手麦道公司。最近,来自巴西、加拿大、日本、中国和俄罗斯的挑战者在规模较小的单通道飞机市场上获得了越来越多的关注。这些例子提出了一个重要的问题——是什么问题导致了这些根本性的变化?

名单很长。美国在20世纪70年代末放松管制导致了激烈的价格竞争。机场的登机口位置变得有限,而随着全球经济周期的起伏,旅游业也出现了同样的情况,因为旅游业与国内生产总值(GDP)密切相关。旅行也受到9/11事件和严重急性呼吸系统综合症(萨斯)的区域严重影响。尽管这些只是一次性事件,但它们对旅行有着持久的影响。燃油价格也是飞机设计师面临的一个重大挑战。油价飞涨,一桶石油从10美元涨到50美元,后来又涨到140美元,现在又回到30美元。油价的波动使得制定未来五年飞机的燃料消耗要求变得困难。最近,美元对欧元的走强也变得很重要,因为大多数飞机合同都是以美元结算的。相比之下,大部分的劳动力和材料成本都以生产产品和零部件的当地货币计算。

更大的问题是:新技术和较长的设计周期

虽然所有这些挑战都是令人生畏的,但我考虑了长设计周期时间和新技术的倾向,以更大地阻碍快速可靠地带到市场下一代商用飞机的能力。

许多人都熟悉20世纪30年代和40年代的故事和传说,根据这些故事和传说,飞机是在大约两年的时间里设计、建造和飞行的。例如,B-26在两年内就从一个纸上的概念发展到投入使用。马丁在1939年7月提交了设计,1940年11月开始试飞,1941年2月开始交付给美国陆军航空队,最终生产了超过5000架B-26轰炸机。B-17飞行堡垒也有类似的时间表,从规格到原型飞行只花了一年时间。

战争时间的焦点、能量和要求与20年商用客机不一样。如果有人声称这样的时间表在今天的商用飞机上也适用,那就太可笑了。然而,一架飞机的设计、认证和投入使用的时间却在稳步增长。根据航空周刊情报网络,DC-9从首次飞行到交付只有205天。波音777在1994年6月首次飞行,在1995年6月交付。许多最新开发的飞机从首次飞行到交付给航空公司都需要550天。协和式飞机从第一次飞行到第一次交付有超过2400天的时间。这项新技术需要飞得比音速还快的商用飞机,这很可能导致了长时间的研发。

性能、进度和成本难题

今天的驾驶要求已经大不相同了。航空旅行正在成为一种商品,就像承载我们的飞机一样。从A地到B地,乘客们都很关心安全问题,大多数人都是根据价格来选择航班的。航空公司希望在最受欢迎的城市之间,在合适的范围内尽可能多地提供座位。

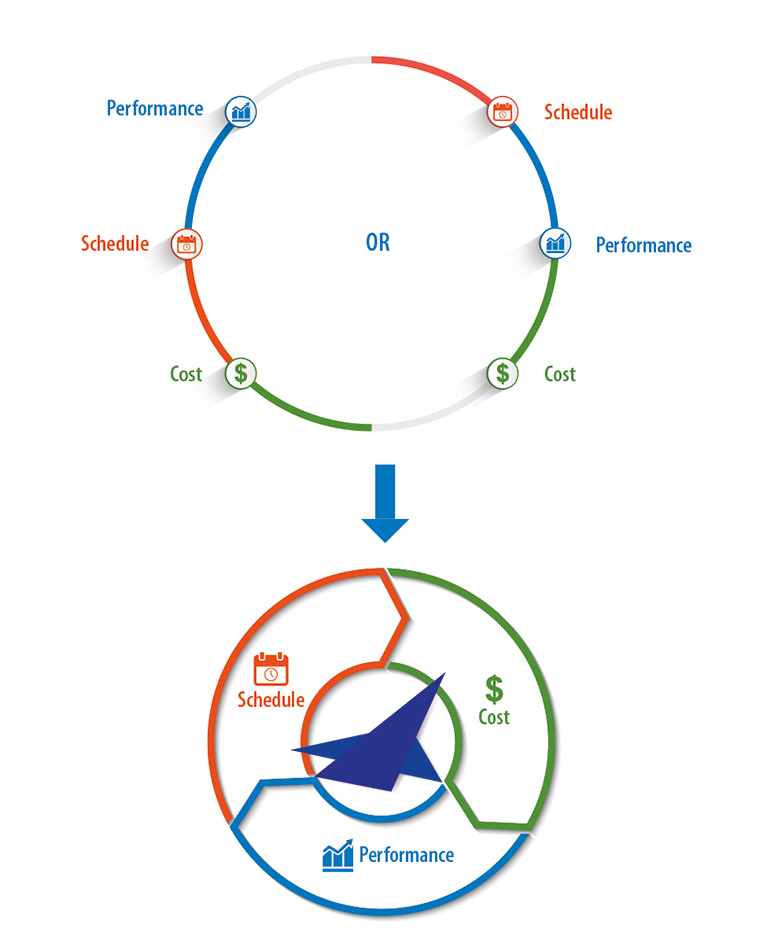

为什么飞机制造商不在项目早期就降低产品成本呢?在我职业生涯早期,我有一位首席设计师,他在办公室的墙上钉了三张卡片。他按照当前的重要性,将它们从上到下排列。在程序开始时,卡片按此顺序读取性能、进度和成本。有时在项目期间,他们会交换订单,但成本总是排在最后。成本的考虑必须是优先考虑的,但它不应该成为设计师的妥协点。

最重要的早期决策是让飞机“正确”地适应其细分市场。早期的性能规则。有多少座位?范围多少?重量是多少?要使所有这些设计同步,需要什么空气动力学和控制?其次,日程表是关键。许多庞大的任务包括工程、规划、建造、系统设计和测试、地面和飞行测试,以及认证。一般来说,发动机制造商会在飞机制造前一年进行平行跟踪程序,对发动机进行认证,这样飞机就可以进行首次飞行。

这个项目的这个阶段投入了很多钱。非经常性的成本,如工程,工具,工厂建筑,和设备的承诺和计划的执行。在哪些技术可以及时投入生产,以及当生产达到最高速度时,它能节省多少经常性成本方面,人们下了很大的赌注。其他经常性成本包括直接人工、支持人工、外购件、管理费用和折旧。

在利兰·m·尼科莱博士的书中,飞机设计基础(1975年),他指出了两个关键问题:

- 飞机生命周期的大部分成本(约90%)在设计的头两年就已经确定下来

- 选择不成熟的新技术会导致成本飙升。尼科莱博士在文章结尾写道:“设计师必须在性能和成本之间做出痛苦的妥协。”

可行性和可行性势在必行

解决方案似乎是不言自明的:为新功能和技术做业务案例,而不是仅仅因为它是“下一个大事件”而包含新功能或新技术。“要确保人们想要的东西不仅在工程上可行,而且在经济上也可行。”确定目标成本,并确保产品的每个子系统都满足目标成本。

似乎很容易。事实上,一些行业在这方面做得比其他行业更好。汽车制造商将目标成本分配到子系统级别。设计师一直工作,直到设计满足所有三个要求。汽车的利润空间要小得多。想象一下,一辆1.5万美元的车却要花300美元。如果错过了一个车型的价格点,那辆车就会失败。

即使在商用飞机行业,工程师在解决功能性与可制造性,或强度与重量之间的问题时,每天都会遇到这样的二分法,他们成功地设计和制造了一款适销对路的产品。那么,为什么在这样一个成本意识强烈的市场,我们仍然有飞机项目,导致产品的成本高于客户愿意支付的价格?

几乎每个大型飞机程序都困扰着高产量的成本问题。可预见的是,产品发布之后是几个月,有时是通过改变设计,制造过程或供应链来优化成本,直到产品变得可行。这么多让工程师接受了这一规范。它们通过优先考虑绩效和计划来做出决策,并辞职,以至于当他们达到计划的“成本问题”时,他们将解决“成本问题”。虽然这种普遍的实践往往有助于最终有助于满足成本目标,但它是一个高度次优的过程,桌面上留下了大量成本减少机会。

对工程师来说,事后设计空间是相当严格的限制。由于高度的连带影响,大多数设计都冻结了,使自己“不可触摸”。确定供应商基础,冻结合同,并在制造工具和夹具方面进行重大投资。对于确定的每一个节约成本的机会,您不能实现另外三个,因为您不再有业务案例来进行更改。

每过一次这样的循环,对每个人来说,总是“再给我们一次机会,我们这次不会搞砸了。”但尽管每个人都尽了最大的努力,这个循环似乎在重复。

在尝试为这个问题设计解决方案时,我一直回到性能、进度和成本这三张卡片上。我如何将这些卡片堆叠起来,让我的工程师不必从其中一个中选择另一个,而是同时实现所有三个目标?一个人如何着手改变组织的DNA,让成本同等优先?

在回答这些问题时,我们查看了并行工程和开发的现有模型飞机制造工业。例如,大多数改进的成本设计思想倾向于增加重量。但多年来,该行业已经建立了一个强大的流程和工作模型来设定体重目标,监控设计演进的每一步体重,并持续实现这些激进的体重目标。类似的挑战存在于设计的强度,生产能力和可持续性。每一天,这些挑战都是通过沟通、反馈和思想交流来克服的。解决方案是将设计到成本的工作模型建立在集成功能团队的同一生产线上:

- 为成本工程师提供与其他职能部门同等的地位

- 赋予造价工程师签名权,加强其作用

- 使设计工程社区在设计到成本的最佳实践,并赋予他们正确的工具和培训

- 在这一领域进行了一些相当大的投资,并扩大了来自领导团队的一致消息

由于挑战,商业航空不仅持续了持续的,但在过去的100年里蓬勃发展。设计为成本只是可以用综合,优先方法征服的另一个障碍。